(주)보고 - 뿌리기업 자동화첨단화 지원사업

작성일자

2018-12-01 22:18조회수

187구분선택

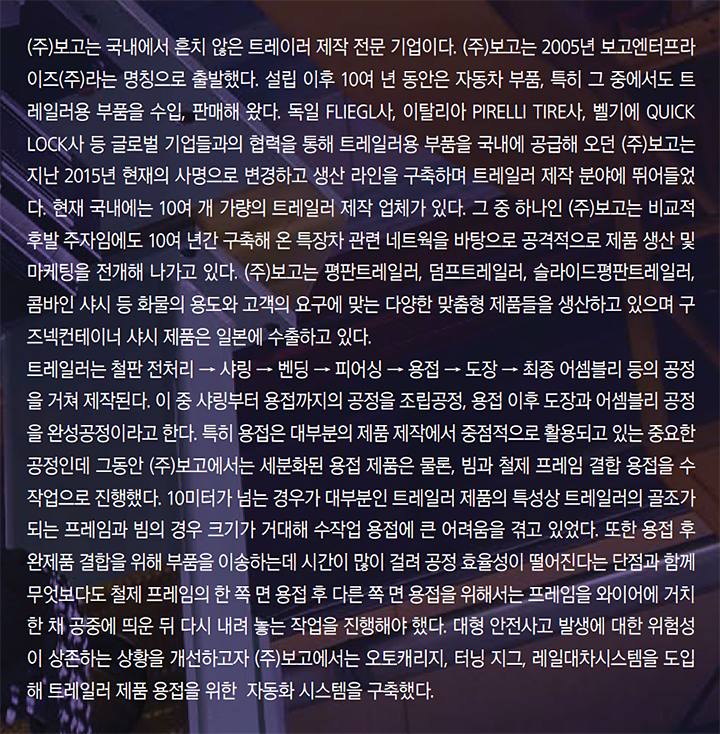

트레일러 전문 생산업체인 (주)보고는 트레일러 제품 용접 자동화를 위해 오토캐리지, 터닝 지그, 레일대차 시스템을 도입해 안전사고 발생 위험요소를 제거하고 생산효율을 높였다.

트레일러 제작을 위한 용접 자동화 시스템

(주)보고는오토캐리지, 터닝 지그 및 웰딩 테이블시 스템, 레일 대차 라인 시스템을 도입해 용접 자동화 시스템을 구축했다. 오토캐리지는 자동용접을 위한 장비로 용접대상물의 축을 따라 자동으로 용접을 실 시하는 장비다. 트레일러 제품의 경우 약 40분 내외 의 용접시간이 소요된다. 터닝지그와웰딩 테이블 시 스템은 트레일러 제품을 자동으로 뒤집어 주는 장비 다. 한쪽 면 용접 완료후 반대 쪽 면 용접을위해 용 접대상물을 뒤집을 때 활용된다. 터닝지그를통해 대 형 안전사고 발생 위험성을 해소했다. 레일 대차 라 인 시스템은 공정간 이동 시 활용된다. 기존 지게차를 이용해 진행되던 작업을 대체함으로써 안전사고 발 생 구농성을 낮추고 이동 편의성과 효율성을 높였다.

성장 및 기대효과

자동화시스템 도입 이후 기존 수작업 용접으로 쉽지 않았던 정밀 7居이 7fe해 졌으며, 가공시간 및 공정간 이동 시간 등 생산시간을 대폭 절감할 수 있어 생산성 및 비용절감 효과가 나타났다. 생산 제품의 특성상 길이 10m 이상, 중량 6,000kg 이상의 길고 무거운 제품들을 주로 용접해야 했기 때문에 이동 상 안전사고 발생의 위험성이 상존해 있었다. 자동화 시스템 도입으로 이와 같은 문제점을 해소하고 작업자의 안전성 확보와 작업환경을 개선했다.