(주)삼광모터스 - 뿌리기업 자동화첨단화 지원사업

작성일자

2018-12-01 22:10조회수

332구분선택

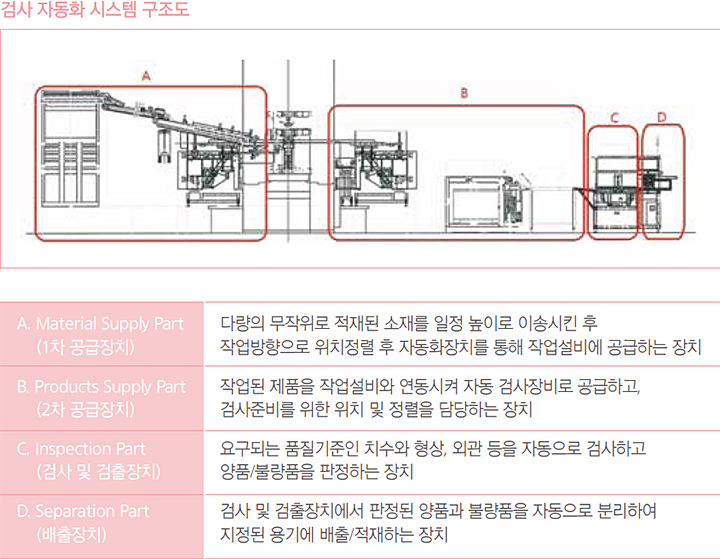

(주)삼광모터스는 국가뿌리산업진흥센터의 자동화•첨단화 지원사업을 통해 대형 냉간단조물에 특화된 형상 및 치수 검사 자동화시스템을 구축했다.

대형-장축형 냉간단조품의 하이브리드 검사 자동화 시스템

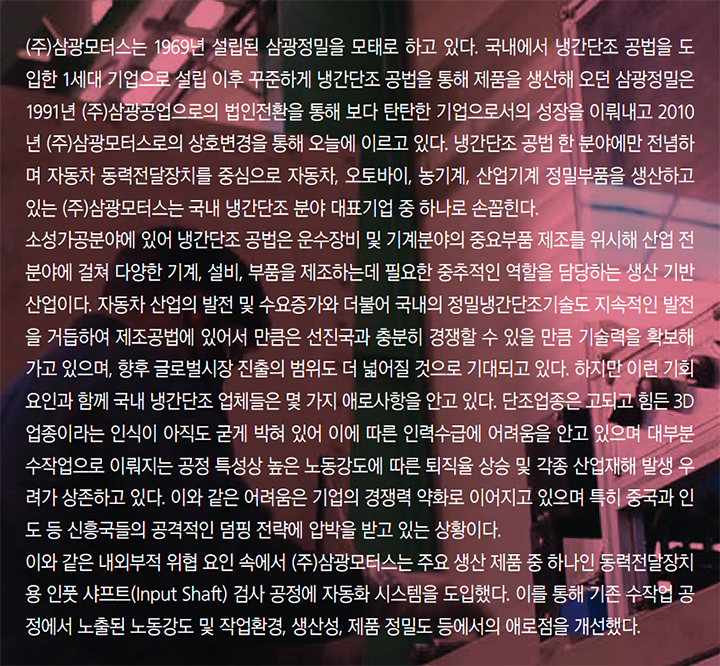

(주)삼광모터스는 자동화 • 첨단화 지원사업을 통해 <자동변속기의 동력전달장치용 핵심 부품인 인풋샤프트〉공급 및 형상/치수 검사 공정에 자동화 시스템을 도입했다. 자동화 시스템을 통해 처리하게 되는 제품은 1,500cc급부터 3,000cc 이상급까지 적용되며, 길이가350mm 정도이며 제품의 무게가 1.9kg에 달하는샤프트형 제품이다. 이는 양산한 냉간단조 공법의 제품군 중 초장축(超長軸)에 속하며 중량물로 분류되고 있다. 이와 같은 초장축, 중량물 제품임에도 불구하고 기존 수작업 공정에서는 단일 인원으로 검사공정을 진행하는 것이 불가능해 취급자와 검사자의 2인 1조 형태의 수작업 검사시스템으로 다개소(多個所)의 치수검사 및 외관검사를 반복적으로 진행했다.

(주)삼광모터스는 수작업으로 진행되던 형상 및 치수 검사 상의 문제점을 보완하기 위해 비전 시스템(Vision System)과 기계적 측정 시스템(Mechanical System)이 동시에 적용된 하이브리드(Hybrid) 검사 자동화 시스템을 도입해 측정의 효율성 및 범용성을 확보하고 작업환경, 생산성, 제품품질의 개선을 이루었다.

성장 및 기대효과

자동화 시스템 도입을 통해 기존 공정대비 25% 이상, 연간 약 7,000만 원 이상의 비용절감 효과가 예상되며, 검사인원 1 인당 10시간 근무 기준 약 2,400개 수준의 검사 수량이 동일 작업시간 대비 3,600개 이상으로 향상됐다. 이와 같은 비용절감 및 생산수량증대는 기업의 경쟁력 강화로 이어질 것으로 기대된다. 제품의 특성상 대형-장축형임에 따라 검사결과에 대한 신뢰성 확보가 어려우며, 수작업시 작업자와 측정자 능력에 따른 품질검증 편차가 일반 소형물에 비해 과도하게 발생할 수 있는 소지가 많았으나, 자동화를 통해 이를 개선해 제품의 신뢰성을 확보할 수 있었다. 작업환경 측면에서는 기존 수작업시 작업자는 높은 소음, 근골격계 질환, 작업실수에 의한 재해 및 질병 등의 위험요소에 일상적으로 노출돼 이에 대한 각별한 안전교육을 실시하고 있었으나 자동화 시스템 도입을 통해 이와 같은 위험요인들을 근본적으로 해소할 수 있었다.