(주)신양정밀 - 자동화·첨단화 지원사업

작성일자

2018-01-30 14:45조회수

356구분선택

지난 1978년 설립된 주식회사 신양정밀은 헤드램프(Head Lamp Part), 브레이크(Brake Part), 스티어링(Steering Part), 샤시(Chassis Part) 등 자동차 부품 제조 전문 기업으로 성장해 왔다. 신양정밀의 주요 생산품 중 하나인 아웃풋 로드(Output-Rod)는 브레이크 파트의 제품 중 하나로 자동차의 브레이크 페달을 작동하면 그 힘이 아웃풋 로드로 전달돼 자동차의 브레이크가 작동되게 하는 아주 중요한 부품이다.

아웃풋 로드의 생산과정은 크게 단조-세척-검사의 과정을 거친다. 그동안 신양정밀에서는 아웃풋 로드 생산에 냉간 다단 포머를 이용해 제품을 성형하는 방식으로 작업을 진행해 왔는데 아웃풋 로드 제품 특성상 단조성형 후 제품의 컵(Cup)부분 높이가 제품별로 차이가 발생하는 경우가 있어 불가피하게 수작업으로 전수 검사를 실시해 제품의 불량여부를 선별해 왔다.

검사공정을 수작업으로 진행하다 보니 오류 발생 가능성과 함께 생산성이 저하되었고, 또한 세척공정의 경우 단조 이후 별도의 세척라인으로 이동해 세척을 진행했는데 공간활용의 효율성이 떨어지고 단조 이후 동시에 세척이 이뤄지지 않아 단조작업에서 발생하는 오일이 제품에 고착돼 세척력이 떨어질 위험성이 존재했다. 이에 따라 세척 및 검사공정에 연속공정 자동화 시스템을 도입하기 위한 필요성이 제기됐다.

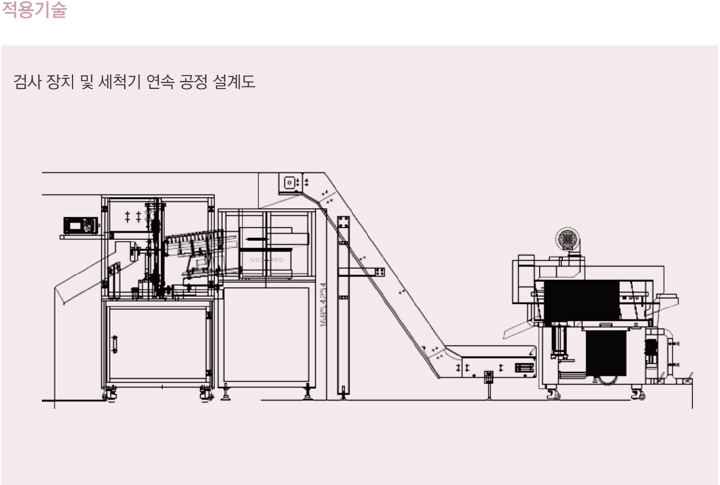

기존 단조-세척-검사-포장으로 이어진 공정 중 세척부터 포장까지의 수작업 공정을 단조 후 세척부터 자동검사 및 포장까지의 과정으로 연속공정의 자동화 시스템을 구축했다.

세부적으로는 냉간 다단 포머공정 이후 제품을 성형하고 이를 바로 세척기를 통과시켜 포머공정 진행 시 발생된 기름을 제거하도록 했다. 세척이 완료된 제품은 파스피더를 통해 제품 정렬 후 인덱스 타입의 치구부에 제품을 로딩한 다음 고속으로 제품을 회전 시켜 아웃풋 로드의 컵 부분 높이를 레이저 센서를 통해 측정하도록 시스템을 구축했다. 검사가 완료된 제품은 적합판정 후 해당 슈트로 보내져 제품박스에 적치하도록 해, 세척에서 검사 및 포장에 이르는 과정이 연속적으로 이뤄지는 자동화 시스템을 구현하였다.

이번 자동화 구축 사업을 통해 기업의 경쟁력 향상을 기대할 수 있으며, 국내 및 해외 시장에서 가격 경쟁력 및 안정적인 제품 품질을 담보할 수 있게 되었다. 향후 이번 자동화 시스템을 도입한 아웃풋 로드 제품과 유사한 형태의 냉간 다단 포머 제품에 대한 호환, 적용이 가능해 타 제품군의 생산성 향상에도 기여할 수 있을 것으로 기대된다.

* 사업기간 : 2015. 07. 01 ~ 2016. 01. 31

* 파트너사 : ELP