(주)동서-자동화·첨단화 지원사업

작성일자

2017-12-05 17:31조회수

329구분선택

2012년 설립돼 자동차 부품용 단조사업을 진행 중인 (주)동서. 경상북도 경주에 위치한 (주)동서는 자동차 부품 중 허브류(바퀴축 고정용) 부품용 단조제품을 주로 생산하고 있다.

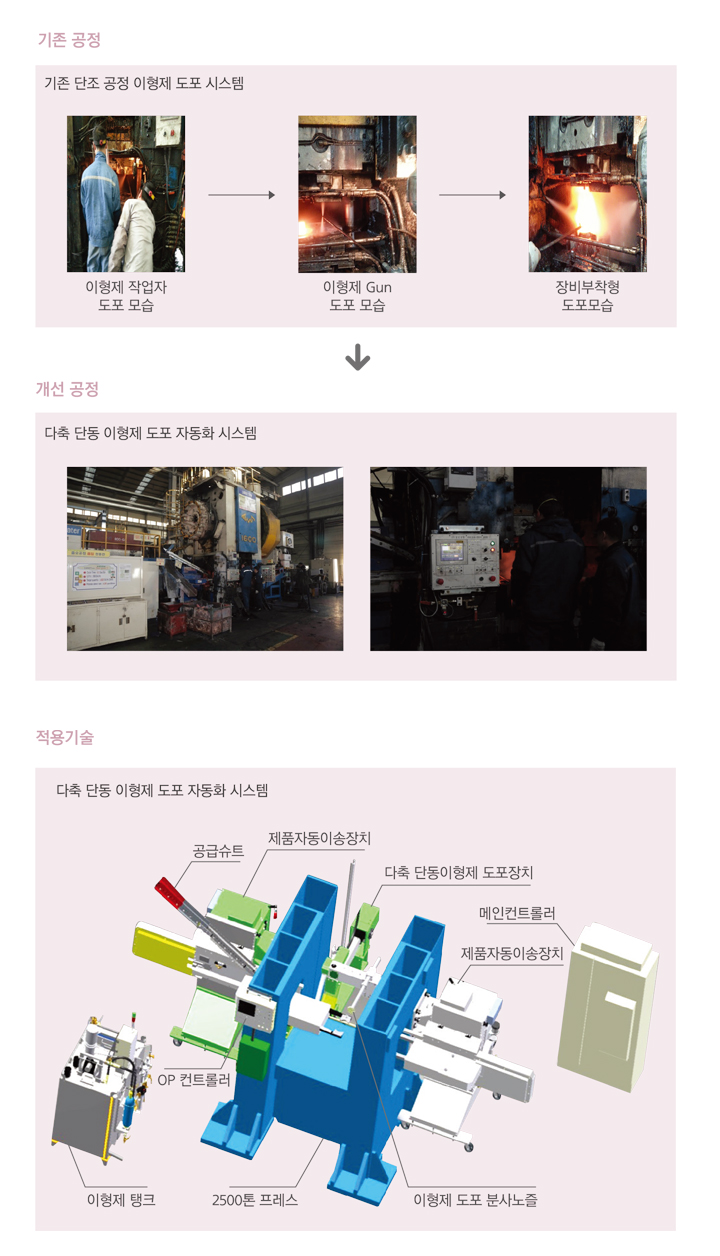

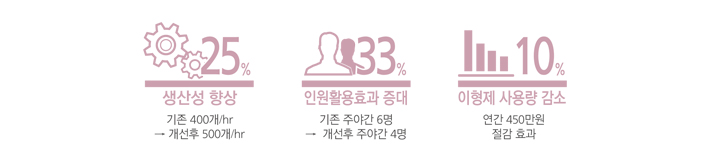

동서의 단조 작업은 2,500톤 프레스에 2.81kg의 소재를 2개조가 1일 6,000개씩 생산하는 구조로 진행되고 있다. 현재와 같은 수동 공정에서는 장시간의 반복작업과 이형제액의 흡입 등으로 작업자의 근골격계 질환과 진폐증 발생의 위험이 존재하고 있어 이에 대한 개선책으로 다축 단동로봇을 이용한 이형제 도포 자동화 시스템을 도입했다.

다축 단동 로봇을 활용한 이형제 도포 자동화 시스템을 도입해 작업환경 개선 및 생산성 향상에 큰 효과가 나타날 것으로 예상된다. 자동화 시스템은 다음과 같은 과정을 거쳐 진행된다.

절단된 빌렛 소재를 인덕션 히터에 공급 → 인덕션 히터에서 1200도로 빌렛 가열 →

인덕션 히터출구로 나온 빌렛이 슈트에 미끄러져 자동이송장치에 대기 →

자동이송장치의 집게로 소재를 1공정 금형에 공급 → 프레스 운전으로 성형 →

단조품을 자동이송장치의 집게로 집어 반 피치 이동 후 정지 →

이형제 도포 로봇이 전진해 설정된 프로그램에 맞춰 1,2공정 금형에 이형제를 도포한 후 후퇴 →

이송장치가 반 피치 더 전진하여 2공정 금형에 공급 → 프레스 운전으로 성형 →

배출 측 이송장치로 성형완료 된 단조품 배출

기존에 보급된 Transfer Type이나 장비 부착형 Type은 Impression 부위가 깊은 홈이나 Round 부위까지 분사되지 않아 스케일 또는 결육 등의 불량이 발생 할 수 있으므로, 이에 대한 개선책으로 신규 도입한 자동화 시스템은 프로그램 소프트웨어와 연동돼 소량으로 원하는 부위, 정확한 위치에 이형제를 분사할 수 있도록 설계했다. 이물질 혼입으로 인한 금형 파손 등의 문제가 감소해 설비가동률 향상으로 생산성을 도모한다.

이번 시스템 개선 사업에 따라 작업환경 개선이 이뤄졌다. 그 결과 작업자들의 업무효율이 향상되고 안전사고 및 산업재해 예방이 가능하게 된 점이 가장 큰 성과라고 할 수 있다.

* 사업기간 : 2015. 06. 01 ~ 2016. 02. 29

* 파트너사 : 동산공업

< 출처 : 2015 뿌리기업 자동화·첨단화 지원사업 우수사례집 >

(주)엠에스씨